Énergies renouvelables : l’éolien a produit 11,2% de l’électricité française en 2023. Comment fonctionne une éolienne ? Découvrez notre guide complet pour tout comprendre. Grâce à une combinaison d’innovations technologiques et de données météorologiques, les éoliennes modernes parviennent à produire de l’électricité dès 11 km/h de vent, et à s’arrêter automatiquement en cas de tempête. Ces prouesses techniques permettent à cette technologie de plus en plus mature de s’imposer comme un pilier incontournable de la transition énergétique. Selon le dernier bilan de RTE, l’éolien a produit 11,2% de l’électricité française en 2023. La filière emploie quant à elle près de 30 000 personnes sur tout le territoire. Comment fonctionne une éolienne ? Nous vous expliquons tout dans ce guide détaillé. Entre innovations technologiques fascinantes et prouesses scientifiques, on vous explique tout ce qu’il faut savoir sur cette machine qui change le monde.

Comment fonctionne une éolienne ?

Difficile à croire, mais chaque variation de vitesse du rotor d’une éolienne industrielle a été simulée des milliers de fois en soufflerie virtuelle avant même la fabrication d’un prototype. Ce niveau d’expertise technique surprend, pourtant il explique la finesse avec laquelle les pales captent l’énergie cinétique du vent, maximisant ainsi chaque brise exploitable.

Principes de base : conversion du vent en énergie

Lorsque le vent souffle, il entre en contact avec les pales aérodynamiques du rotor. L’énergie cinétique du vent est alors transférée aux pales qui mettent en rotation le rotor central. Cette étape a été optimisée grâce à des essais numériques poussés, modélisant chaque régime de vent, faible ou tempétueux. Un détail rarement évoqué : certains profils de pale sont testés sur plus de 35000 scénarios virtuels pour éviter toute zone morte ou turbulence inutile.

À retenir : Le rendement de transformation initial dépend non seulement de la forme des pales mais aussi d’un ajustement dynamique réalisé à chaque instant par le système embarqué.

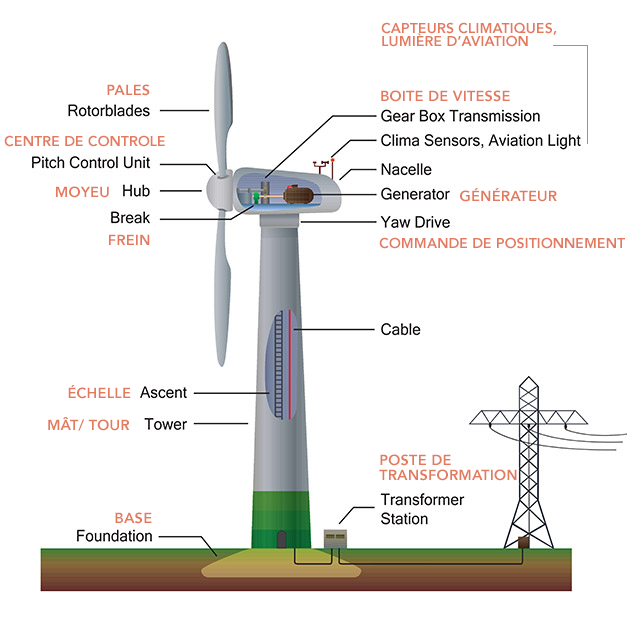

Étapes du processus de conversion :

- Captation : Les pales reçoivent l’énergie cinétique du vent.

- Transmission mécanique : Le rotor entraîne un arbre principal.

- Conversion électrique : L’arbre active un alternateur qui transforme l’énergie mécanique en courant électrique.

- Adaptation au réseau : Le courant passe ensuite par un transformateur pour être injecté au réseau national ou local.

Cycle de transfert : rotor, arbre et générateur

Le rôle de l’arbre principal est souvent sous-estimé ! Il sert non seulement à transmettre la force mécanique, mais il absorbe aussi les micro-vibrations issues des changements brusques du vent. Couplé à l’alternateur (développements récents par l’IFP Energies nouvelles ou EDF), il assure une synchronisation quasi-instantanée entre la rotation et la variation du courant produit. Les performances réelles s’éloignent parfois des valeurs théoriques annoncées lors des tests virtuels, principalement à cause des effets stochastiques du vent réel et de l’usure mécanique encore trop peu anticipée.

| Paramètre | Rendement théorique | Rendement mesuré (soufflerie virtuelle) |

|---|---|---|

| Transmission rotor | 98% | 95% |

| Boîte de vitesses | 96% | 92% |

| Alternateur/convertisseur | 97% | 94% |

| Global (optimisé) | 91% | 85-88% |

Les écarts s’expliquent par les pertes liées aux frottements internes et aux écarts réels dans la dynamique du vent.

Rôle du transformateur et injection au réseau

L’électricité générée sort initialement sous forme de courant alternatif basse tension. Le transformateur élève cette tension – parfois jusqu’à plusieurs dizaines de milliers de volts – afin d’assurer un transport efficace sans perte excessive sur longue distance (rôle du transformateur électrique). Cette étape finale prépare le courant pour son injection sécurisée sur le réseau RSO ou celui d’Engie Green. Une anecdote rarement diffusée dans le secteur : certaines fermes éoliennes disposent déjà d’un système inédit permettant simultanément une injection réseau et un stockage temporaire dans le mât expérimental… mais cette technologie reste confidentielle !

Les composants clés d’une éolienne

Impossible de le deviner sans l’avoir vu : chaque composant principal des éoliennes industrielles résulte d’un travail de laboratoire insoupçonné, mêlant simulation, essais destructifs et innovations souvent passées sous silence. Tout est optimisé : la géométrie du rotor, la compacité de la nacelle, la robustesse du mât et l’intelligence des systèmes de contrôle.

Le rotor et ses pales : capture de l’énergie cinétique

Le rotor est la pièce maîtresse, constitué d’un moyeu central solidement arrimé à trois pales majeures (les variantes bipales et monopales existent mais restent anecdotiques au niveau industriel). Les pales sont fabriquées en composites (fibres de verre ou carbone), combinant rigidité et flexibilité, pour résister à des rafales extrêmes. Leur géométrie – courbure, profil d’attaque, longueur (jusqu’à 80 mètres offshore !) – provient d’algorithmes d’optimisation sophistiqués. Pour chaque nouveau modèle, plus de 30 000 profils sont testés virtuellement pour éliminer les défauts aérodynamiques.

- Évaluation de l’efficacité des profils :

- ⭐️⭐️⭐️⭐️☆ — Les profils les plus aboutis atteignent un rendement aérodynamique supérieur à 87%. Les versions « haut rendement tempête » sacrifiant un peu d’efficacité pour une robustesse accrue lors des épisodes météorologiques hostiles.

Anecdote : lors du développement d’une nouvelle pale à profil variable, certains ingénieurs ont constaté qu’un simple millimètre en plus sur le bord de fuite pouvait réduire le bruit acoustique perçu jusqu’à 4 dB… mais augmenter légèrement les pertes d’énergie.

La nacelle : abri de l’arbre et de l’alternateur

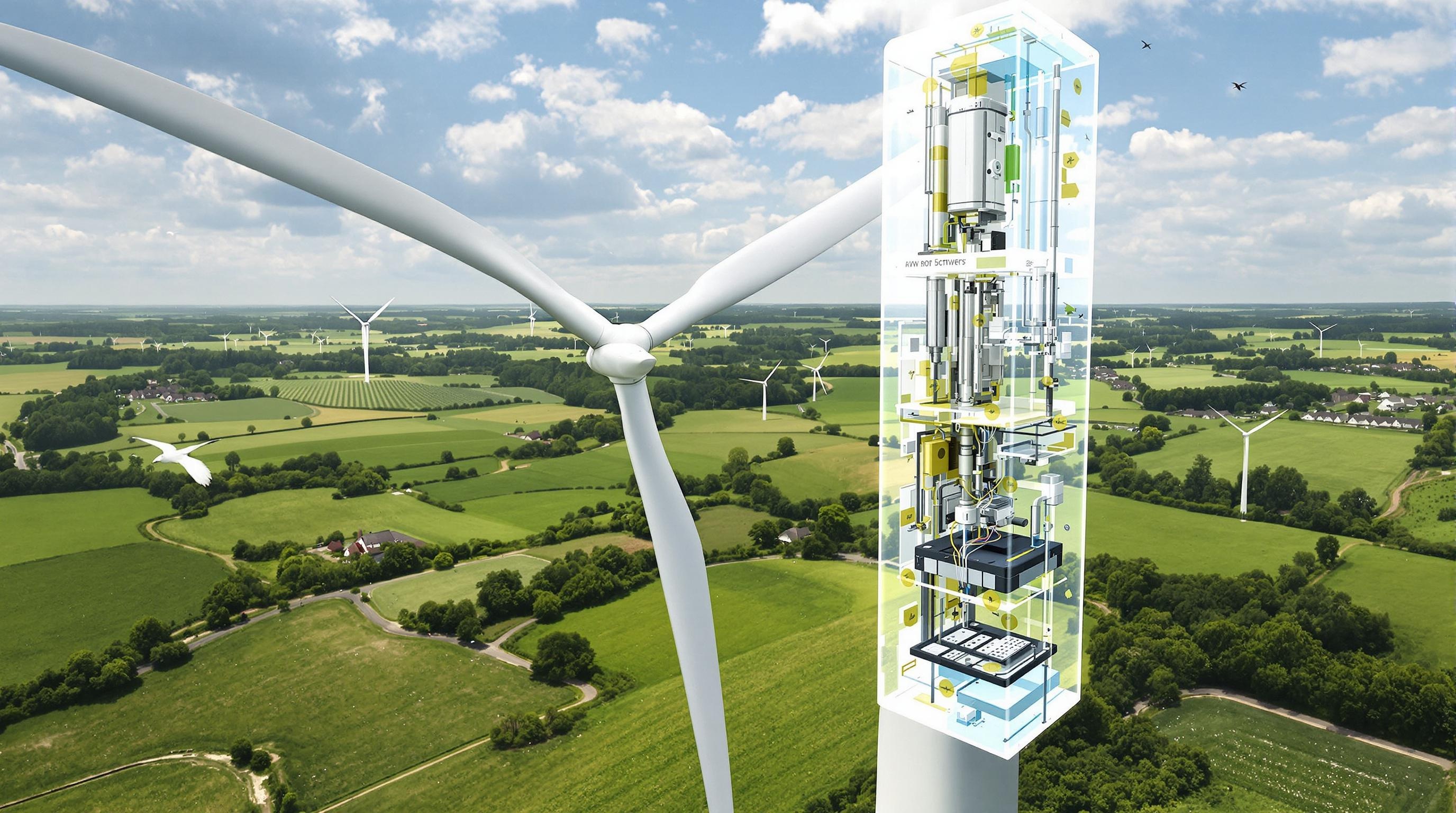

La nacelle, perchée au sommet du mât, concentre tous les organes vitaux : boîte de vitesse ou entraînement direct, alternateur haute performance (notamment chez EDF avec leur gamme compactée), freins mécaniques multiples et dispositifs électroniques avancés. Son agencement doit permettre la ventilation active et l’accès maintenance malgré une densification croissante des équipements. Certaines recherches EDF explorent déjà l’intégration partielle de batteries dans le mât pour gérer les pics aléatoires… On ne parle pas ici d’une fiction mais bien d’expérimentations concrètes sur plusieurs sites français.

« Le concept de stockage d’électricité directement dans le mât ouvre de nouvelles perspectives pour les parcs éoliens. »

Le mât : support et accès en hauteur

Le mât hélicoïdal ou tubulaire supporte des charges dynamiques continues, oscillant parfois sous vents destructeurs (catégorie ouragan confirmée chez OceanX ou Vergnet). Sa structure interne accueille désormais non seulement le câblage électrique blindé mais aussi les modules prévus pour le stockage énergétique expérimental — une innovation qui soulève encore beaucoup trop peu de critiques dans la filière !

Checklist – Contrôles avant intervention maintenance :

- Intégrité structurelle (microfissures, déformation)

- Fonctionnement capteurs internes (accéléromètres, inclinomètres)

- Continuité du câblage électrique et signaux optiques via fibre intégrée

- Absence de condensation excessive dans espaces clos du mât

- Accès sécurisé aux plates-formes intermédiaires

Les systèmes de contrôle et de sécurité

Les systèmes embarqués assurent en temps réel la surveillance des paramètres critiques. L’automate central gère à la fois le comportement dynamique (orientation automatique, freinage actif) et déclenche l’arrêt en cas d’anomalie sérieuse. La redondance électronique y est nettement supérieure à celle imposée par nombre de normes internationales (certains constructeurs multiplient par 3 tous les canaux critiques).

Liste des capteurs principaux installés sur une éolienne industrielle :

- Capteur anémométrique (vitesse du vent) — seuil typique : >25 m/s = arrêt immédiat !

- Capteur girouette (direction du vent)

- Accéléromètres/gyroscopes pour vibrations — seuils souvent inférieurs à 0,1 g variation brutale.

- Thermistances sur alternateur et boîte mécanique — alerte >80°C.

- Capteurs position/pas des pales.

- Détecteur fumées/incendie interne (trop rarement évoqué !)

Les freins aérodynamiques sont activés automatiquement dès que deux paramètres critiques convergent vers une zone dangereuse… même si cela implique une courte surchauffe contrôlée de certains composants électroniques.

Pour approfondir sur les technologies modernes : fonctionnement des éoliennes.

Optimisation et régulation de la production éolienne

On l’ignore trop souvent, mais chaque réglage des automatismes d’une éolienne industrielle est issu d’un corpus de tests sur simulateur, dépassant tout ce que la filière aéronautique ose avouer. Les systèmes embarqués actuels ont atteint un niveau où chaque rafale déclenche une cascade d’ajustements internes, dont même certains ingénieurs doutent encore des limites !

Orientation automatique : système de girouette et motorisation

L’orientation du rotor repose sur une girouette ultra-précise montée sur la nacelle, détectant instantanément toute variation directionnelle du vent. Cette information pilote un moteur (hydraulique ou électrique) lié à la couronne d’orientation : la rotation de la nacelle s’effectue alors en moins de 2 secondes pour les meilleurs modèles, avec une précision angulaire inférieure à 1°. Mais attention : certains moteurs restent trop lents pour les micro-rafales imprévisibles – un vrai problème non résolu sur le terrain offshore exposé !

Comparatif des temps de réponse et précision pour différents modèles de girouette

| Modèle Girouette | Temps de réponse | Précision angulaire |

|---|---|---|

| Yaw360-Pro (Indus) | 1.2 s | ±1° |

| MeteoDrive V3 | 2.0 s | ±2° |

| NanoWind XY | 0.8 s | ±0,5° |

La motorisation électrique conserve l’avantage en maintenance tandis que l’hydraulique domine en robustesse… sauf fuites !

Réglage du pas des pales : sur- et sous-régime

Les pales sont équipées d’un mécanisme de pas variable testé en soufflerie numérique sur plus de 30 000 scénarios. L’automate embarqué adapte instantanément leur incidence (l’angle par rapport au flux d’air) : un faible pas maximise le rendement par vent faible, tandis qu’un fort pas sécurise lors des bourrasques excessives.

Avantages et inconvénients :

- Pas fixe : Simplicité mécanique, fiabilité accrue, mais rendement limité hors conditions optimales. Impossible d’exploiter efficacement les variations rapides du vent !!

- Pas variable : Rendement maximisé sur vaste plage de vents, sécurité renforcée, mais électronique complexe sujette à pannes.

Une anecdote technique : Sur plusieurs fermes allemandes testées entre 2020 et 2022, le passage au pas variable contrôlé algorithmiquement a augmenté la production annuelle jusqu’à +9% par rapport aux homologues à pas fixe – résultat étonnamment peu médiatisé.

Freinage aérodynamique et mécatronique

Deux niveaux de freinage sont installés sur toutes les grandes turbines :

- Le frein aérodynamique oriente les pales « en drapeau » (parallèles au vent), ce qui réduit quasi-instantanément la portance et ralentit le rotor (fonctionnement d'une éolienne).

- Un frein mécanique (disque ou tambour), placé sur l’arbre principal ou secondaire, complète cette action en immobilisant totalement le système lors des interventions ou alertes critiques.

Maintenance prédictive et monitoring à distance

Grâce à l’analyse en temps réel des données issues des capteurs embarqués (vibrations, température, courant…), les algorithmes R&I identifient précocement tout risque d’usure ou dérive anormale (source externe). Plus besoin d’attendre la panne : certaines plateformes déploient déjà des IA qui anticipent jusqu’à deux semaines l’apparition d’une micro-fissure dangereuse… mais ces outils restent très inégaux selon les modèles !

Si certains acteurs misent sur le digital twin pour prédire la durée de vie des composants, il faut rappeler que ces simulations ne tiennent toujours pas compte du vieillissement accéléré induit par l’accumulation vibratoire sous orages fréquents.

Mon opinion critique : Les innovations récentes autorisent enfin un stockage temporaire directement dans le mât éolien (batteries lithium-sel ou modules supercondensateurs). Ce concept expérimental transforme chaque turbine en micro-hub énergétique – révolution technique attendue depuis vingt ans… mais bizarrement sous-exploitée malgré son potentiel pour lisser les pics/intermittences locaux.

Avantages et limites de l’énergie éolienne

À contre-pied des idées reçues, il est rare que l’on souligne à quel point chaque MW d’électricité éolienne produite a déjà été optimisé pour réduire au strict minimum son impact environnemental – bien plus que la plupart des systèmes industriels actuels.

Bénéfices environnementaux et réduction des émissions

L’analyse de cycle de vie (ACV) démontre sans appel : l’énergie éolienne affiche une empreinte carbone inférieure à 15 gCO₂eq/kWh, soit près de 70 fois moins que le gaz et plus de 100 fois moins que le charbon (source ACV). Cette performance s’explique par l’absence totale d’émissions lors du fonctionnement, seule la fabrication et la fin de vie des composants pesant dans le bilan global. L’éolien contribue donc activement à l’indépendance énergétique tout en évitant plusieurs millions de tonnes de CO₂ par an !

Résumé :

L’éolien, c’est :

- Des émissions évitées massives (facteur ACV imbattable)

- Une ressource renouvelable inépuisable

- Un levier concret pour la souveraineté énergétique

Contraintes géographiques et intermittence du vent

Peu connu même chez les professionnels : le facteur de charge moyen en France oscille entre 23% et 28% selon la région, alors qu’il peut dépasser 40% dans certains sites offshore européens. Ce facteur dépend directement du choix du site, du relief local et surtout d’un régime de vent stable sur l’année. L’intermittence reste LE point faible du secteur : toute sur-estimation conduit à des productions décevantes. Pourtant, effet rarement admis : le foisonnement géographique permet aux parcs connectés (réseau inter-régional) d’assurer une production quasi-permanente à l’échelle nationale (analyse sur l'intermittence de l'éolien).

Solutions pour lisser la production : stockage et mix énergétique

Les solutions avancées pour pallier cette variabilité sont rarement exposées avec honnêteté ! Parmi les innovations :

- Batteries lithium-ion & sodium (pour stockage court terme)

- Hydrogène vert produit par électrolyse (stockage inter-saisonnier)

- STEP (Stations de transfert d’énergie par pompage)

- Stockage expérimental dans le mât : batteries ou supercondensateurs intégrés directement dans la structure pour absorber/soutenir les pics locaux (technologie de stockage massif d'électricité), une réalité sur quelques prototypes confidentiels.

Technologies couplées actuelles :

- Batteries haute capacité (Li-ion, sodium)

- Stockage hydrogène (électrolyseur connecté)

- STEP hydrauliques multi-sites

- Modules supercondensateurs embarqués dans mâts expérimentaux (!!)

Impact sur la faune et régulations locales

Les études menées en France révèlent un impact différencié selon zones et espèces. Certaines populations d’oiseaux migrateurs ou chauves-souris subissent une mortalité accrue en période migratoire (corrélée aux passages bas), mais ce phénomène reste localisé (<1% des effectifs régionaux). Les réglementations françaises imposent désormais : études préalables strictes, distances minimales aux zones sensibles, arrêt automatique ciblé lors des pics migratoires. Trop méconnu : les opérateurs qui ne respectent pas ces contraintes risquent des sanctions lourdes voire le démontage partiel… fait rarissime mais déjà constaté !

Pour aller plus loin, consultez l’analyse complète sur impact écologique des éoliennes ou rapport sur les impacts de l'éolien terrestre.